一、什么是模块化预制桩基技术?

模块化预制桩基技术,即“陆上预制+海上组装”的创新模式。 通过标准化设计,将桩基和光伏组件在陆地上完成预制和组装,再整体运输至海上进行吊装固定。例如,山东海阳的桩基固定式海上光伏项目,通过钢管桩+钢桁架、PHC管桩+混凝土桁架两种模块化方案,实现了“陆上拼接、海上吊装”的高效施工。

技术亮点:

分体式结构设计: 中国电建研发的“分体式光伏基桩”专利,采用上、中、下桩段与环形套筒组合,减少工程量并提升抗位移能力。

智能监测系统: 桩基搭载传感器实时反馈数据,确保结构稳定性,已成功抵御八级大风考验。

二、模块化技术如何破解成本难题?

传统海上桩基施工面临材料、运输、安装等多重成本压力,而模块化技术通过以下路径实现降本目标:

1.工厂化生产降本

某公司年产能达10万吨,标准化生产桩基制件,单批次交付量超8000吨,规模化效应显著降低成本。

2.缩短海上作业周期

青岛即墨115万千瓦海上光伏项目采用“陆上预装+海上吊装”,利用有限作业窗口期提升效率,工期缩短30%以上。

3.减少冗余设计

精准地质勘测与模块化适配设计,如山东海阳项目通过32米超长管桩穿透淤泥层直达砂岩,减少桩基冗余长度。

三、技术应用案例:从实验到规模化

山东海阳实证项目

国内首个近海开放式海域桩基光伏项目,采用308kW大模块与92.4kW小模块组合,验证了防腐、抗台风等关键技术,为270万千瓦规划项目奠定基础。

青岛即墨百万千瓦级基地

通过产业链协同,引入组件生产与系统集成,打造“制造-施工-运维”一体化模式,推动成本再降10%-15%。

四、未来展望:技术迭代与政策赋能

1.技术升级方向

材料创新: 研发轻量化钢材与复合材料,降低桩基自重与腐蚀风险。

智能化施工: 引入无人船舶与自动化打桩设备,进一步压缩人工成本。

2.政策支持加速商业化

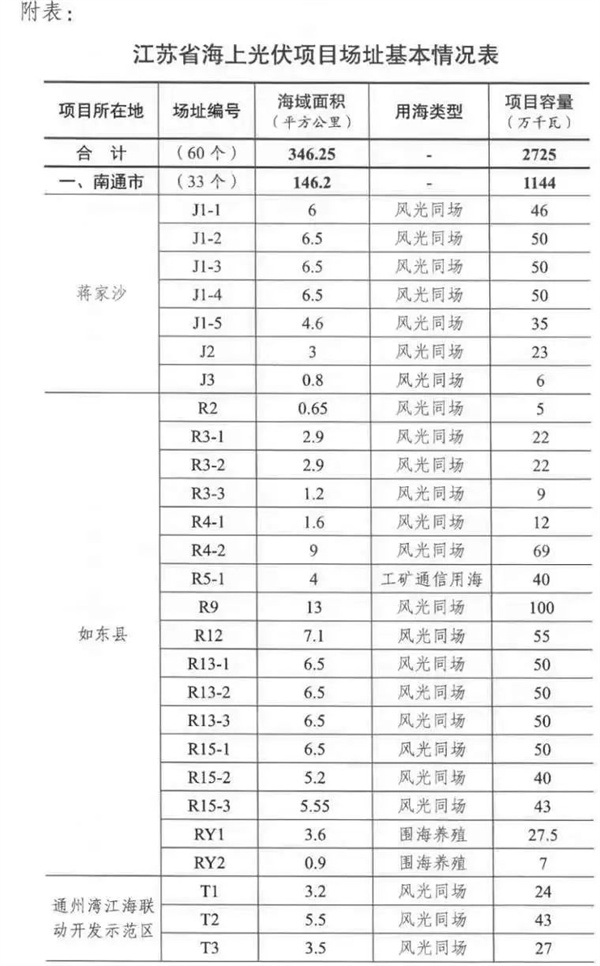

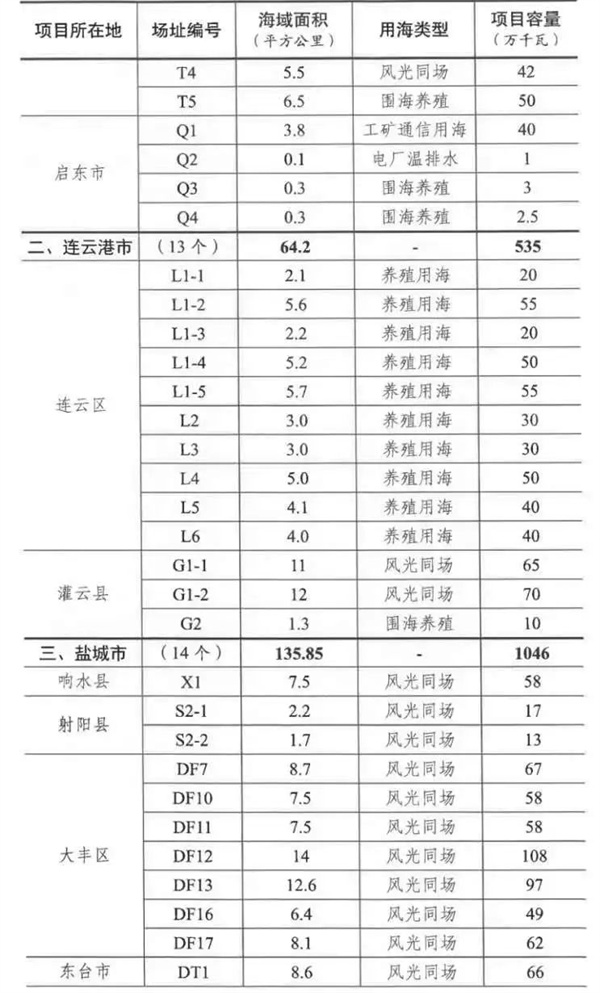

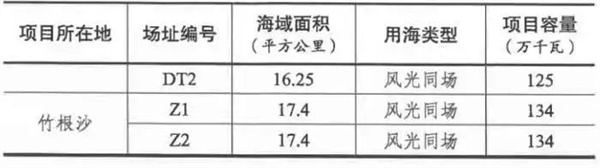

国家《海洋能规模化利用指导意见》明确支持海上光伏试点,山东、江苏等沿海省份已推出财政补贴与用地政策,预计2030年形成规模化产业集群。

结语

模块化预制桩基技术不仅解决了海上光伏的“成本之痛”,更推动了行业从实验迈向商业化。随着技术创新与政策红利叠加,未来海上光伏有望成为“蓝色经济”的核心引擎。让我们共同期待,这片“海上光田”照亮能源转型的未来!