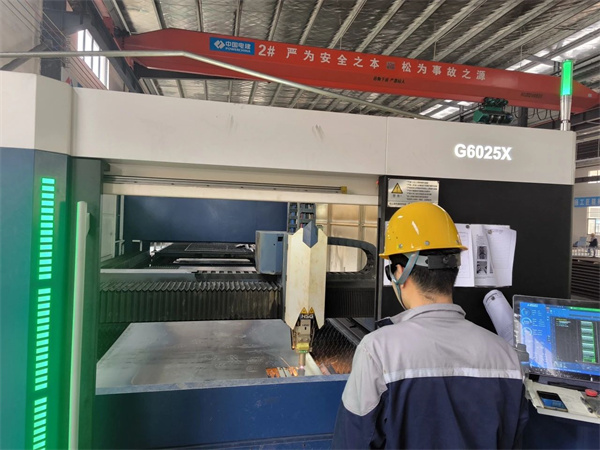

走进阳东分公司生产车间,首先映入眼帘的是各类安全、质量警示标语,现场各类零部件整齐码放,安全通道干净整洁,生产线上智能焊接机器人、激光切割机、折弯机等现代化设备正高效运转,工人们正熟练地操作着每一台设备。

伴随着各类设备合奏的交响曲,车间工人正在全力赶制三峡青洲五期塔筒内附件,包括塔筒内部的连接件、平台支撑、电缆支架等300余种异形构件,这些平日里不起眼的零部件,却如同人体的骨架,缺一不可。为保证制作精度,阳东分公司在制作前做了认真的梳理和策划,组织技术人员开展技术和质量交底工作,在生产制造环节引入国内先进的激光切割、激光打孔设备,使原材料下料速度更加高效,各类零部件的尺寸精度和孔位精度得以有效控制,在首次预拼装过程中即实现孔位的精准对接。

作为海上风电塔筒的“隐形脊梁”,内附件的制造并非易事,尤其是在焊接和关键工序管控上,稍有不慎就可能影响整体质量。在焊接质量把控方面,阳东分公司通过技术攻关,成功解决了焊接变形、焊缝气孔等问题,并制定了严格的工艺标准和检验制度,确保每一道焊缝都符合行业要求。此外,在智能焊接机器人的高效加持下,阳东分公司生产效率显著提升,月产量从5套至12套实现稳步提升,为项目的顺利推进提供了强有力的支撑。

自承接三峡青洲五期塔筒内附件制造任务以来,阳东分公司已成功完成近20套塔筒附件的制作,并全部通过质量验收。这些“骨骼支撑”部件将成为支撑塔筒稳定运行的重要一环,随海上风电塔筒一起运往风电场,未来会不断将功能转化为“绿电”供应至千家万户。

在此之前,阳江公司塔筒内附件长期依赖于外部采购,在附件制作进度和质量方面无法实现全天候在线监控,一定程度上影响了海上风电塔筒项目履约交付进度。如今,阳江公司已完成产业链下游的“延链”“补链”工作,极大地提升了“四局装备”海工品牌的行业竞争力。未来,阳江公司阳东分公司将持续提升产品质量和生产制造效率,在做好阳江公司海上风电项目履约支撑的前提下,不断拓展市场业务,挺膺担当积极作为。