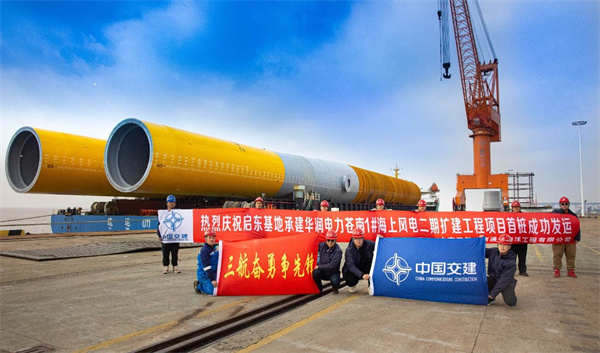

该项目涵盖6根钢管桩的制作、发运工作。此次发运的2-1号、2-12号钢管桩长约115米,直径7.5米到9.5米,重达2220吨,属于超大直径钢管桩,是目前三航局承制的最长、最重海上风电钢管桩。

此次钢管桩的制作发运由三航局南通海洋公司承担,历时40天制作完成。超长体积、超宽壁厚对筒体制造精度、涂装质量、出运方式要求极高。 从攻克一道道技术难关,到最终顺利出运,南通海洋公司项目生产团队克服了重重困难险阻,围绕资源布局、技术创新、质量提升、高效出运 等方面进行超前策划、有序推进,圆满完成“定海神针”履约任务。

周密部署,优化工艺

项目自开工以来,面对多项任务同时开工、集中发货,周期紧、任务重等难题,项目生产团队根据产品特点进行产能分析,对现有车间、堆场、总拼线进行资源协调,调整不同产品生产进度、最大限度释放产能。

针对桩体结构环缝多、焊接量大等难点,团队结合现有设备实际情况,与设计院反复沟通变更图纸设计,在原设计桩身结构基础上,使用3到3.5米超宽钢板替代2到2.5米窄板规进行筒体制作,大幅降低了原材料、人工和动能源成本,减少了环缝焊接、筒节组对工作量,达到化繁为简、降本增效的目的。

巧施技改,解决难题

有别于传统海上风电钢管桩制作要求,此次承制的钢管桩整桩呈锥筒型结构,桩锥段筒节宽度仅2米,最大卷板厚度达105毫米,变径高差达2.3米,焊接难度大、组对安全风险高。受厂地资源限制,现有滚轮架无法满足钢管桩承载能力。如何实现筒节快速组对、精准焊接、高效合拢,考验着项目团队的智慧。

项目团队经过细致研究,决定在焊接过程中采用“先拼后坡” 工艺,避免“先坡后拼”带来的周向累计误差;分段筒节采用“从小头往大头” 组对工艺,并制作大量特制工装辅助组对,严格控制变径筒节及整桩组对错边量3毫米 以内,保证合拢的效率和锥筒精度;合拢采用1500吨主动滚轮架双机联动方案,成功解决单个主动滚轮架承载不足问题。

科技赋能,质效提升

控制焊缝精度是确保焊接质量和成品率的关键。项目团队依托公司自主研发的智能焊接云平台,实时监测分析焊接温度、电流、电压数据,随时掌握生产动态,进一步提高焊接精细化水平。经过检测,焊缝一次性合格率99.7%,业主抽检合格率100%,达同行业先进水平, 产品质量得到监造和业主的高度认可。

此外,智能焊接云平台与埋弧焊机、天然气计量表实行联动,对全产线埋弧焊接生产情况进行实时统计、汇总分析,精确计算焊丝、天然气消耗情况,便于及时发现问题、优化调整运行参数,实现将本增效。

齐心协力,高效发运

发运前,项目团队成立出运工作组,制定专项出运方案,采用88轴线模块车进行发运,满足单桩承载需求,并利用钢板余料自制发运工装垫高块,确保运输过程中桩体与工装受力均匀、紧密贴合,提高运输稳定性。

项目团队还设置了模块车专用通道,采用滚装上船的方式,在装船过程中实时监测潮水状况、水面距离码头前沿高差,及时抬升模块车高度,仅用2个小时便完成了单桩上船和模块车撤出工作,流畅、高效的作业过程获得到业主单位的一致好评。