受限于海上平台空间限制,截止目前海上大规模的天然气/伴生气主要是通过海底管道输送至陆地终端进行脱碳、脱烃等处理,其中高CO2含量的存在,限制管道输送效率,且会加剧海底管线的腐蚀。此外,平台伴生气通常会用于海上平台透平发电机或燃气锅炉就地利用,但由于高CO2含量伴生气热值较低无法满足透平发电机/燃气锅炉的进气指标要求,通常会直接排放至火炬系统燃烧。

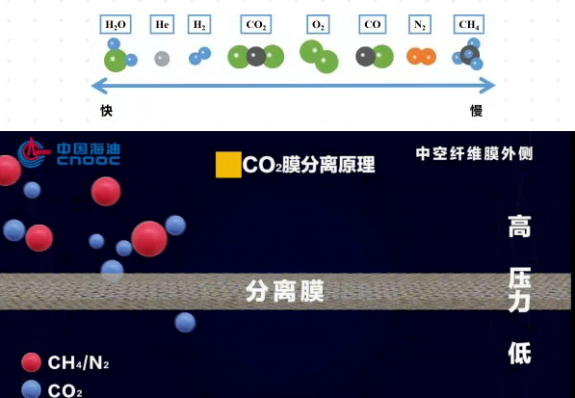

开发一项适用于海上的体积小、重量轻、能耗低的天然气/伴生气碳捕集技术已迫在眉睫。 研究总院科研团队依托集团公司CCUS科研攻关课题,联合中海石油(中国)有限公司深圳分公司、中海油天津化工研究设计院有限公司(以下简称“天化院”),通过对国内外天然气脱碳技术进行调研,提出了采用新型膜分离技术用于海上平台天然气/伴生气脱CO2的方案,依据不同气体透过膜的速率差异实现气体分离,从而实现平台天然气/伴生气中CO2的成功分离与捕获。

膜分离过程无相变、能耗低,设备占地小、重量轻、操作维护简单,无需化学药剂,对环境友好,是空间、重量受限的海上平台的理想选择。

膜分离法天然气/伴生气CO2分离捕集技术前景虽好,要将膜分离技术成功应用到海上平台也面临着诸多挑战。 之前,CO2分离膜作为一种高端膜材料,材料主要来自于国外厂家,且通过现场调研发现,部分已实施的膜法天然气CO2分离捕集装置存在由于重烃含量超标易堵塞,膜更换频次过高等问题。面对如此棘手的问题,总院科研团队总结分析前期试验案例、深挖机理找原因,“对症下药”,联合天化院自主研发生产第三代膜材料——聚酰亚胺材料,大幅提升分离性能,同时,在原膜分离工艺基础上增加预处理工艺,实现了在惠州32-5平台伴生气CO2分离捕集装置产品气CO2含量稳定在5%以下,其中烃回收率达到90%以上,为油田开发透平发电机持续供应燃料气气源;伴生气CO2分离捕集装置分离出的废气CO2含量稳定在95%以上,为海上平台同井回注封存持续供应回注气气源,实现了海上CO2封存和火炬气的“近零排放”。

惠州32-5平台CCS项目,不仅满足了惠州32-5平台伴生气回收和碳减排需求,作为我国首套国产膜海上碳捕集示范项目,也为海上高CO2含量天然气净化预处理做好了技术储备,进一步实现助力中国海油节能降碳和增储上产目标。