在井下,超过3500米的光纤可实现全井筒数据连续采集。工作人员解析数据“密码”后针对性地调整油井生产制度,在保持该井高产液的同时,使其含水率持续保持2.5%低位。该技术的实践应用标志着渤海油田智能完井获得新突破。

完井是钻井工作最后一个重要环节,也是采油工程的开端。工程技术人员钻达设计井深后,以一定结构连通井筒和油气层,构建起油气渗流并汇集采出的通道。完井工艺水平高低直接影响到油井的生产能力和经济寿命。

渤海油田着眼工程生产一体化,聚焦智能完井新工艺,在建井之初就为后续油田开发及措施调整预留空间,延缓气水突破时间,优化油井产量,提高油藏最终采收率。

“分舱”是指根据地质油藏认识,将油气储层段划分为多个层段,打开储层较为发育、水淹程度较弱的层段进行开采,是完井工艺向智能化迈进的直接体现。

如果将智能分舱比喻为“数智完井1.0”,在该基础上下入油管外永置式光纤就是“数智完井2.0”。锦州25-1南油田所在的潜山地质条件极为复杂,裂缝非均质性强,水淹规律多样,传统分舱手段依据测井资料难以把握潜山水淹认识,选择开采层段无异于“盲人摸象”,给油气田的高效开发带来了巨大挑战。

在以往分舱井的生产过程中,工作人员可以根据临井生产制度及该区域油藏大模型进行层段选择,打开含水率低的层段、关闭含水率高的层段,实现总体采收率的提高。潜山层段则大有不同,新油藏地质资料少,可借鉴井史资料寥寥无几。基于此,项目组与地质油藏专业经过深入研究和反复论证,决定在E47H井进行智能分舱永置式光纤下入作业。

在E47H井中,通过向部署到井下的光纤射入激光并分析散射回的光信号,记录全部分舱段上的温度、声波信息,项目组可实现全天候实时监测,综合多源信号分析数据计算产液剖面,提前采取措施,精准开关对应油层段。

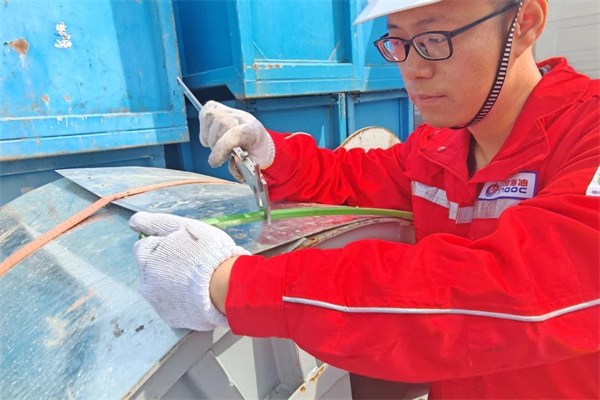

智能完井技术的升级迭代面临诸多挑战。因多段分舱的井下环境,光纤设计随生产管柱下入井内需多次穿越井下工具和熔接。项目组提前组织作业专家队伍,结合该井实际工况和施工难点进行多次实验和论证,最终形成光纤下入期间的完整性保护方案。

施工中,项目组针对水平段光纤下入摩阻大的技术难点,制订了200米/次的监测方案。面对光纤熔接的不确定性,现场人员通过精细化操作,完成了17次0.1毫米级精度熔接,不仅在试验井实现技术融合升级,也在实践中完善了作业方案,积累了作业经验。

该项智能完井技术的意义不仅在于能够指导单井远程监控管理,辅助生产调整和优化,更为地质研究、油藏开发等业务的数字化提供支撑,实现油田建设全业务链数据原始积累和共享协同,助力创建智能化工作流。

有限天津分公司持续推进新型钻完井技术能力建设,深化智能完井系统优化升级。随着多平台多区域新技术实施,渤海油田将实现生产端反哺勘探端的一体化机制,构建起集成化的工作环境,使各专业能够实时共享数据和信息,以“庖丁解牛”之姿进行协同作业。