所官微开辟“铸‘梦’者” 专栏,记录“梦想”号研发团队发扬开拓创新、团结协作、攻坚克难、勇攀高峰精神,以及“梦想”号这一大国重器的先进性和背后的故事。今天,一起来看看第七〇八研究所“梦想”号钻采系统研发团队如何打造全球领先的超深水钻采系统~

逐梦之旅

十年积淀,厚积薄发

从2004年开始,钻采系统研发团队就参与过多型不同海域的深水钻探装备的研制和十余项有关部委的科研课题攻关工作。通过“中油海3”坐底式钻井平台,初步掌握了海洋钻井系统的布置方法;通过“海洋石油981”半潜式钻井平台,突破了深水半潜式钻井平台作业系统的布置和水上中央月池作业设计技术,集成了具有离线作业功能的一个半井架作业系统;通过“TIGER”系列钻井船,突破了船型钻井系统的布置和水面月池作业设计技术,集成了船用单井架作业系统;通过“中油海16”自升式钻井平台,突破了重型模块移运和固定技术,集成了具有相对位移的多层级泥浆系统。这些海洋工程项目和科研课题的原始技术积累,有力推动了超深水钻采系统设计关键技术取得突破,支撑了“梦想”号大洋钻探船钻采系统自主集成设计。

海试中的“梦想”号大洋钻探船

钻采系统研发团队

开拓创新

船型研发,钻机先行

“船型研发,钻机先行”。这是第七〇八研究所海洋工程人总结的宝贵经验。2016年开始,船东带领钻采系统研发团队深入钻探作业现场、科研院所、制造工厂等地调研,足迹从东北大陆科学钻探场到南海作业平台现场,从西北大漠边缘到东海之滨。经过三十多次的现场调研、技术交流和论证分析会议,研发团队“量体裁衣”地首创了“梦想”号钻采系统顶层架构 ,由“两大控制系统、八类作业系统、三十多子系统 ”组成,并提出了工程实施宜采用“国内自主研制为主,国际合作为辅 ”的工作思路。研发团队先行准备的钻采系统目标图像和技术方案赢得了船东的全面认可,为船型研发工作奠定了坚实的基础。

井架左舷侧视图

团结协作

深耕细节,集智攻关

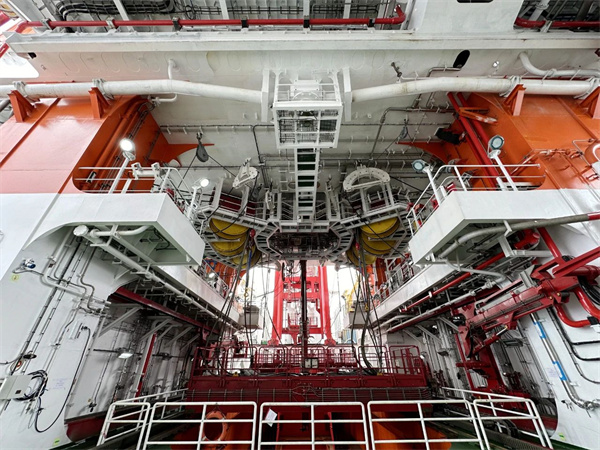

月池底部仰视图

钻采系统研发设计方面,研发团队按概念设计、初步设计、详细设计等多个阶段分步实施,提出并实现了连体双月池作业系统、层级分布泥浆系统、中纵全通管子处理系统、平行排管作业系统、对称式可拆模块化堆场、矩形钻台面布局、全封闭箱型钻台型式、气液分离器透气管可折叠式设计 等多项创新技术方案。

钻采系统集成方面,整合国内外资源是关键。作为总体设计单位,研发团队提出了“长线设备 ”和“短线设备 ”分开采办的策略,以与“梦想”号的建造周期相吻合。从设计、采办、运输、存储、安装、调试、海试等多方面对船东、船厂、供应商、设计院的界面进行了合理划分,并对每个供应商产品的历史业绩、主要参数、装船适应性、供货周期、保障能力等多方面进行了详细的研究分析,以确保钻采系统的“先进性、系统性、完整性、匹配性 ”。研发团队应用集成设计理念,联合研制了全球首台兼具油气勘探和岩心钻取功能的液压举升钻机 ,实现综合钻探和取心效率提升40% 以上。

高压泥浆泵舱

攻坚克难

抗击疫情,精诚设计

三年疫情期间,正是钻采系统详细设计、设备采办、资料认可等工作全面铺开的关键阶段,研发团队无私奉献、攻坚克难,保障了项目的顺利进行。研发团队在上海和广州双线作战,一边在上海进行详细设计图纸的编制和送审工作,一边在广州配合船厂进行生产设计和施工建造工作。在2022年上半年上海疫情封控期间,团队成员更是连续在广州驻扎近4个月。这种“舍小家,为大家”的精神,一直鼓舞着研发团队的每一个人。

“梦想”号具有大洋科学钻探、深海油气勘探和天然气水合物勘查试采等多种功能, 要在一艘船上全部实现如此众多的作业系统,难度不言而喻。研发团队提出了传统隔水管、传统无隔水管、轻型隔水管、无隔水管泥浆闭式循环四种钻探模式和提钻、绳索、气举反循环三种取心方式同船融合设计的研发目标,研究了不同作业模式的作业功能、技术指标、系统构成、界面接口等要求,分析总结了其共性和个性需求,提出了“共性系统固定搭载、个性系统机动搭载 ”的技术路径。应用“模块化”设计理念,采用“钻机主体固定、钻材堆场切换、移运设施共享 ”的原则,全球首次在同一艘船上实现了四种 钻探模式和三种 取心方式,使得“梦想”号以“小吨位”实现了“多功能”。

模块化堆场

勇攀高峰

助力深钻,行稳致远

“梦想”号全球领先的深海钻探能力,将为全球科学家开展大洋钻探研究提供重大支撑,给全人类提供一把打开地心之门的“钥匙”。钻采系统研发团队将全力做好“梦想”号运维过程中的技术服务工作,支撑“梦想”号钻采系统发挥出最大效能,助力全球科学家早日实现“打穿地壳、进入地球深部 ”的科学梦想。