海洋能源网获悉,日前,在东海之滨,一场关乎海上风电设备安全与寿命的“焕新之战”落下帷幕。海电运维团队以卓越的技术实力和坚韧的毅力,圆满完成了东海大桥风电场二期项目35#、36#样机的防腐修复工作,为这两台风电机组重新披上了坚固的“防护铠甲”。

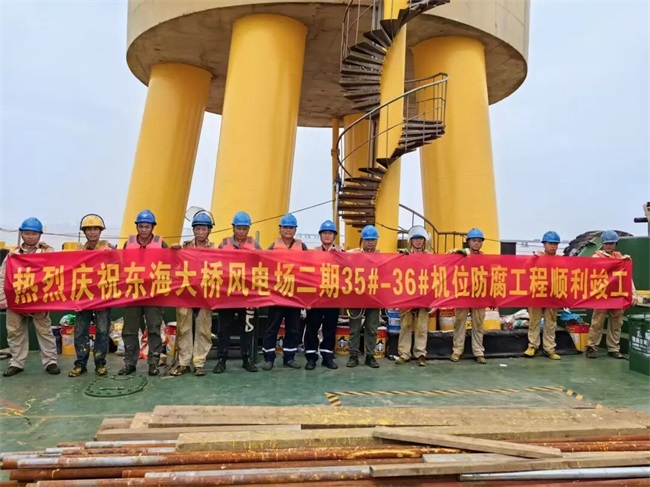

历时98天,累计58天出海作业,海电运维团队高质量完成了东海大桥风电场二期项目35#、36#样机的修复工作,并顺利通过业主及相关单位的现场验收。施工质量全面达到设计规范要求,各项指标一次性合格。

自2015年并网以来,东海大桥风电场二期的28台风电机组已陪伴海风潮汐走过十多年光阴。其中,服役超过14年的35#、36#样机,因长期暴露在潮差区和浪溅区,持续遭受高盐雾、高湿度及海浪冲刷的考验,锈蚀蔓延、构件脱落、螺栓断裂等问题接踵而至,逐渐成为影响机组安全运行的隐患。

面对严峻的海况条件、复杂的腐蚀状况以及每日不足3小时的有效作业时间,海电运维防腐扫测团队迎难而上。凭借严谨的技术方案和丰富的实战经验,团队在风浪之间攻坚克难,一步步完成了螺栓更换与密封、基础钢结构防腐、护舷更换、爬梯加固、防水层修复等核心任务。

在施工过程中,海电运维防腐团队充分发挥了技术优势,创新性地采用了多项新材料与新工艺:

光固化螺栓防腐胶:配合高强度螺栓更换,利用紫外固化技术快速硬化,实现关键连接部位的长效密封防护。

粘弹体防水材料:应用于基础环防水与缝隙密封,具备优异的附着力与耐腐蚀性能,有效防止缝隙渗水与后期腐蚀。

高性能涂层体系:选用高表面容忍、带湿固化的新型海工重防腐涂料体系,为钢管桩、靠泊装置、爬梯等构件提供长周期防护。

这些新材料和新工艺的综合运用,不仅显著提升了施工效率,还能极大延长结构的使用寿命。

防腐修复任务的圆满完成,保障了风机长期安全运行,降低了运维风险,提升了资产的可利用率和发电效益。该项目形成了一套可推广、可复制的先进施工范本,为国内大批步入中后期运维阶段的海上风电机组提供了宝贵经验。

未来,海电运维将继续坚守在海风与浪涛之间,以创新为引擎,以匠心为根本,为我国海上风电事业的高质量发展贡献力量。35#、36#样机焕然一新,重新以安全稳定的姿态矗立在东海之上,这不仅是海电运维团队的胜利,更是海上风电行业的一次重要突破。